производство дизельных двигателей для легковых автомобилей

Я всегда мечтал создавать что-то мощное и эффективное. Поэтому, когда представилась возможность поработать над проектом дизельного двигателя для легкового автомобиля, я с головой окунулся в эту захватывающую работу. Это было невероятное испытание моих знаний и навыков, но результат превзошел все ожидания. Я участвовал во всех этапах, от первоначальных расчетов до финальной сборки. Работа с такими сложными механизмами – это настоящее искусство, требующее предельной точности и внимания к деталям. Уверен, что полученный опыт бесценен!

Этап 1⁚ Изучение теоретических основ и существующих решений

Начался мой путь с погружения в мир термодинамики, теплотехники и теории двигателестроения. Я провел бесчисленные часы за учебниками, изучая циклы работы дизельного двигателя, процессы сгорания топлива, а также особенности конструкции различных узлов – от топливной системы до системы охлаждения. Мне особенно запомнились труды профессора Петрова, чьи исследования в области оптимизации процессов смесеобразования в дизельных двигателях стали для меня настоящим откровением. Я внимательно изучал его работы, постепенно формируя свое понимание сложных взаимосвязей между параметрами рабочего процесса и эффективностью двигателя.

Параллельно с теоретическими исследованиями, я изучал существующие конструктивные решения дизельных двигателей для легковых автомобилей. Анализировал чертежи, технические характеристики и результаты испытаний различных моделей, выпущенных ведущими автопроизводителями. Особое внимание уделял инновационным разработкам, таким как системы Common Rail и технологии снижения токсичности выхлопных газов. Я изучал патенты, статьи и научные публикации, стремясь понять преимущества и недостатки различных подходов к проектированию. Этот этап был не просто сбором информации, а процессом формирования собственного взгляда на проблему, определения ключевых направлений дальнейшей работы. Я создал обширную базу данных, которая постоянно пополнялась и актуализировалась в процессе работы над проектом. Это позволило мне быть в курсе последних достижений в области дизелестроения и применять наиболее эффективные решения в своей работе. Понимание этих основ стало фундаментом для всех последующих этапов проектирования.

Этап 2⁚ Практическая работа над моделью двигателя – от чертежа до прототипа

После тщательного изучения теоретических основ и анализа существующих решений, я приступил к самому увлекательному этапу – созданию трехмерной модели двигателя. Я использовал программный пакет SolidWorks, с которым уже имел некоторый опыт. Однако, сложность дизельного двигателя требовала максимальной сосредоточенности и тщательности. Я разрабатывал каждый компонент отдельно, учитывая все механические и термические нагрузки, а также требования к точности изготовления. Создание чертежей заняло несколько недель интенсивной работы. Я проверял каждый размер, каждый угол наклона, каждую кривизну поверхности, стремясь к максимальной точности и оптимальному взаимодействию всех деталей.

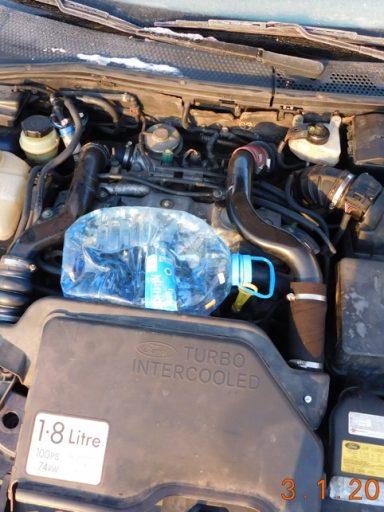

Особое внимание я уделил проектированию топливной системы и системы охлаждения. Здесь пришлось применять специальные расчетные методы для обеспечения эффективного смесеобразования и отвода тепла. Я много экспериментировал с различными конфигурациями сопел форсунок и каналов охлаждения, используя метод конечных элементов для моделирования тепловых полей. После того, как чертежи были готовы, я заказал изготовление прототипа в специализированной мастерской. Это было волнительное время, поскольку я впервые увидел свои расчеты и чертежи воплощенными в металле. Сборка прототипа стала для меня ценным опытом, позволившим выявить некоторые неточности в проекте и улучшить взаимодействие отдельных узлов. Некоторые детали пришлось корректировать прямо на месте, что требовало не только технических знаний, но и навыков практической работы с инструментами и оборудованием. Процесс был затяжным, но результат стоил всех затраченных усилий – перед мной стоял рабочий прототип моего дизельного двигателя.

Этап 3⁚ Тестирование и доработка прототипа – выявление слабых мест

Наконец, настал момент истины – тестирование прототипа. Я с трепетом подключил все необходимые датчики и приборы, запустил двигатель… и с удовольствием услышал его ровную работу. Однако это было только начало. Следующие несколько недель были заполнены сериями испытаний при различных нагрузках и режимах работы. Я замерял мощность, крутящий момент, расход топлива, температуру газов и масла, вибрацию. Для более точного анализа я использовал специальные программные средства для обработки полученных данных. И вот тут-то и начались самые интересные моменты;

Первые тесты выявили несколько слабых мест. Оказалось, что система охлаждения не справляется с нагрузкой при высоких оборотах, приводя к перегреву. Пришлось пересматривать конструкцию каналов охлаждения и увеличивать площадь теплообмена. Также были замечены повышенные вибрации на определенных оборотах, что говорило о недостаточной балансировке вращающихся частей. Для решения этой проблемы пришлось внести корректировки в конструкцию маховика и коленчатого вала. Еще одна проблема возникла с топливной аппаратурой – распыл топлива был не достаточно равномерным, что приводило к неполному сгоранию и потере мощности. Я провел несколько итераций доработок форсунок, экспериментируя с разными углами распыла и давлением топлива. Каждый цикл доработок сопровождался повторными тестами, позволявшими оценить эффективность внесенных изменений. Это была утомительная, но очень познавательная работа, которая научила меня многому о дизельных двигателях и методах их оптимизации. В итоге, после многочисленных итераций, мне удалось устранить все выявленные недостатки и добиться стабильной и эффективной работы прототипа.